龙华新闻

南方德尔突破数字化转型难关 打通行业痛点堵点

编辑:陶倩2022-04-25 09:32内容来源:龙华新闻

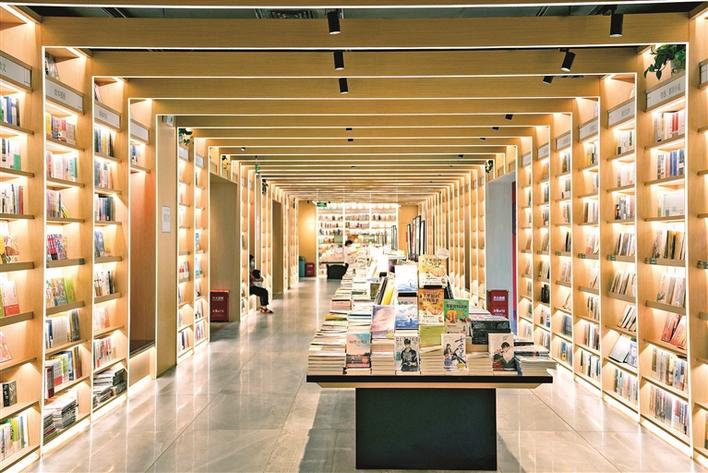

南方德尔电动液压助力转向系统EHPS生产线。

南方德尔EHPS生产线通过多台智能设备实现全程一线式生产。

说起数字化改造提升,深圳南方德尔汽车电子有限公司(以下简称“南方德尔”)步伐显然比许多企业快了许多。南方德尔是德尔股份全资子公司,主要生产销售全球配套的车身电子、电机电控和数字蓝牙钥匙等汽车零部件。这家2013年正式成立的企业,2016年就已经开启产线数字化改造,并取得显著成效。日前,公司的“电动液压助力转向系统EHPS工业互联网创新应用”成功入选2021龙华区工业互联网创新应用标杆案例。

18台智能设备实现全程一线式生产

在南方德尔的生产车间,记者看到了这条呈闭环的生产线。在流水线般机器围合的区域中,几位工人正在忙碌操作。据该公司生产科长鄢娟介绍,该条生产线主要生产电动液压助力转向系统控制单元,目前已可兼容6款型号。“以该产品为例,生产它共需涂覆导热硅脂等19道工序,原来我们需要50名工人,一天的产量为800个。通过智能化改造,我们现在只需要5名工人,产量已跃升至每天2000个,且良品率从曾经的90%提升到了99%!”

南方德尔的客户都是全球知名企业,如全球丰田、通用、福特、克莱斯勒,以及国内的比亚迪、吉利、上汽、广汽等,车规级零部件的标准和要求本就非常高,南方德尔生产的又是重要控制单元,更需精益求精。

从2016年开始,针对传统手工流水线效率低、精度低、稳定性低、一致性低、劳动强度大等痛点,南方德尔逐步在硬件部分进行自动化升级、在软件部分加大工业互联网投入、在公司内部优化流程和组织。最终,电动液压助力转向系统EHPS工业互联网创新应用方案突破了理念磨合、功能磨合、性能磨合等多重难关,通过18台自动化智能设备实现全程一线式生产,为高度智能化中控集成系统提供基础。

据介绍,解决方案在硬件方面实现了模块化、智能化、“机器换人”、工业视觉检测、精密驱动、先进算法、防呆防错等;软件方面实现了标准化生产数据、ERP/WMS/MES互通、云端数据采集和分析、智能互联、远程调试等。完成智能升级改造后,该产线电动液压助力转向系统年出货量超过40万套,在行业中全球排名第三位,细分市场占有率高达国内65%、国外20%,实现了产品竞争力跃迁,同时带动企业整体实力提升。

“一件一码”实现产品全生命周期追溯

在南方德尔看来,数字化转型和工业互联网应用已不再是选择题,而是现代化企业发展的必修课。

南方德尔工程师黄凡告诉记者,作为国家高新技术企业和龙华区中小微创新百强企业,公司向来重视研发,全公司不到三百名工作人员中,研发人员占40%。公司的软硬件系统,在个性化定制之后,几乎都经过数次的“二次开发”,力求让全自动化设备发挥出最大功效。“例如涂覆导热硅胶这道工序,涂胶应该走什么路径、多少胶量、多大速度才能让产品在质量过硬的情况下,实现又快、又省胶,我们经过了无数次的研究。”

值得一提的是,南方德尔使用的软件中,国产化率达到73%。尤其是国产软件ACC追溯系统的使用,令产品实现“一件一码”,扫码即可了解全部参数。什么时间经过了什么工序,哪位工人负责,当时生产的数据如何,全部一目了然,一举实现产品的物流追踪、防错、质量控制、数据采集、参数控制等功能。

“生产要素的数字化,有利于对产品数据进行收集和分析,形成直观的可视化场景,帮助公司进行工艺优化和质量提升。同时,数据的可追溯性,也能让我们知道哪个流程、哪个环节更容易出问题,及时前期干预、防范于未然。”黄凡说。

“升级改造投入虽多,但见效也快!”在南方德尔,工业互联网赋能初见成效,本次入选标杆案例,更让公司备受鼓舞,坚定了继续进行数字化转型的决心。政府的资金支持,也为公司未来数字化投入解了后顾之忧,帮助企业进行更加大胆的探索。

该公司相关负责人表示,未来将更有信心跟随龙华区的指引,投入数字经济、工业互联的发展大潮中,将企业打造为智能制造标杆,更好服务客户。同时发挥标杆作用,为同行探索出一条研发制造型企业的数字化转型之路。

记者 金璐/文 蔡维泽/图

相关新闻