宝德昇腾智造解决方案把AI带入每一条产线

读特客户端·深圳新闻网4月12日讯(记者 胡安坤 李昕阳)日前,宝德计算联合华为推出的“基于工业互联网的智能制造综合解决方案”入选2021龙华区工业互联网创新应用标杆案例。该方案旨在把AI带入每一条产线,可广泛应用在工业质检、智能作业防错、智能物流、智能维护、智慧园区、智能机器人等众多领域,助力企业实现智能化转型升级和业绩腾飞。这套方案究竟好在哪,又带来了哪些实实在在的效果呢?

质检+AI 产品瑕疵无处可逃

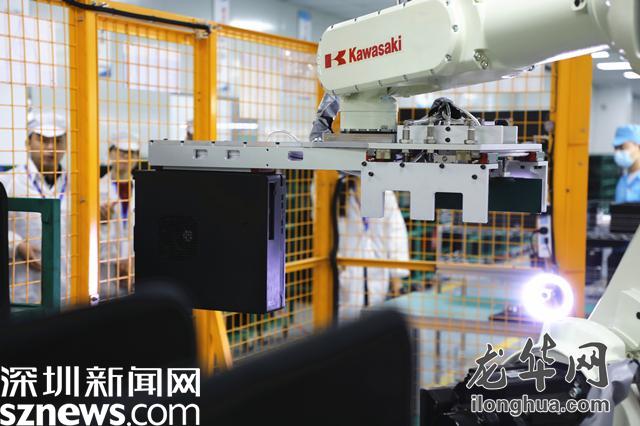

宝德自强产品生产线,是中国领先的IT产品和解决方案提供商——宝德计算自身的产线。走进宝德自强产品生产线,看似普通的产线,却早已将工业机器人、数控机床、超清摄像、AI质检等先进技术充分融入各个环节,更高的生产运作效率,更准确的质检效果,更精细的质量管控以及更低的成本快速打造正在这里上演。

在产线工位上,记者看到每一位工作人员面前都有搭载AI质检技术的机器,在显示屏中,主板中需要装订螺丝的孔位已经被绿色的方框标注出来了,一旦识别出有问题的地方,系统就会标注为红色,同时发出蜂鸣声,提醒工人进行调整,极大地降低了成品损耗。程强告诉记者,主板这类的精细度高的产品,依靠人工检查,费时费力,容易出现“漏网之鱼”,但是现在经过AI质检,可以迅速发现问题,并对数据进行收集分析,便于在之后的生产过程中加以改进。

记者注意到,在AI质检运行大屏幕上,系统上线157天以来共质检543670次,拦截风险3700次等数据清晰可见,质检情况、当日质检情况、七日质检率、风险归因分析等数据信息也都一目了然。

据介绍,该智造方案基于昇腾AI基础软硬件强大的智能计算能力而打造,通过对质检工位回传图像进行AI分析,并将这些数据在深度学习框架中予以训练,从而获得通用化特征参数与模型,实现敏捷、高性能、高准确率的通用化缺陷检测能力。方案覆盖模型训练、分析推理、数据采集全流程,满足PCB主板放置、主板和内存条安装、固定、接线、理线、盖板和下料等多道工序,可以完成器件安装、标签、划痕、涂胶等多种质检工作,实现产品组装和包装制程质量检测的智能化和可回溯,提升质检效率和精度,巩固产品质量,为每一条产线增添“火眼金睛”和“超能大脑”!

科技赋能 为更多企业实现降本增效

“产品质量检测,作为产品生产制造过程中尤为重要的一环,对制造业的转型升级有极其重要的影响。”程强告诉记者,之前以人工检测为主的传统质检方式,面临着操作不规范隐患多、信息化水平较低导致质量问题难以追溯、检测人员的招工用工成本高等诸多“疑难杂症”,质检效率远远跟不上现代化产线发展的需求。因此,让质检智能化,解放人力、提高产线总体生产智造水平,是“破冰”的关键所在。

“通过我们的解决方案,宝德的整个生产制造过程都做到了可回溯,质检效率和精度大大提升,准确率可达99%以上,不仅提高了产品质量,也大大降低了生产成本和人力成本。”宝德计算机系统股份有限公司方案与服务BU副总经理程强说到。该方案在自身产线的应用,不仅为宝德的快速发展加码,而且源于自身产线实践,实现与生产制造的深入融合,有利于形成行业示范效应,帮助越来越多的制造企业完成 AI赋能,为制造业长期可持续发展注入“强心剂”。

目前昇腾智造解决方案已经在宝德自强产品生产线全线运行使用。系统自上线至今,从未出现识别不准确的情况,而且准确率可靠,识别速度快,明显实现了提质增效。

“这套方案我们不仅要自己要用,也要赋能更多的行业伙伴!”程强表示,深耕龙华多年,希望能为建设数字龙华贡献宝德力量,未来能够帮助越来越多的制造业企业完成AI赋能,助力企业降本增效。